La riduzione dei consumi e lo sviluppo di una sempre maggiore capacità di trazione sono tra le principali caratteristiche richieste alle trattrici moderne.

Le due esigenze sono tra loro connesse e il metodo più semplice e comune per cercare di migliorare entrambi è quello di zavorrare il veicolo. Lo zavorramento, se effettuato correttamente, risulta essere efficace su entrambi i fronti dal momento che consente di ridurre gli slittamenti e così i consumi, ed aumenta la capacità di trazione.

La trazione massima esercitabile dal veicolo agricolo dipende fortemente dal peso e dalle condizioni del terreno inoltre lo zavorramento frontale gioca un ruolo di primaria importanza nel ridurre il rischio di impennamento e nel consentire le lavorazioni su terreni caratterizzati da elevate pendenze.

Lo zavorramento tuttavia non è esclusivamente limitato alle lavorazioni che prevedono la marcia del veicolo ma può essere d’aiuto per limitare il rischio di ribaltamento quando si utilizza il caricatore frontale, per questo genere di applicazioni si è soliti zavorrare il retrotreno del trattore (Foto 1).

Sistemi di zavorramento tradizionali

Partendo dalla fine del XIX secolo, si sono sviluppate diverse tecniche di zavorramento. Le prime zavorre ad essere utilizzate furono le cosiddette zavorre modulari, le possiamo trovare ancora oggi su alcuni veicoli, esse si compongono di una serie di slot in cui alloggiare i diversi elementi costituenti la zavorra in modo tale da consentire all’utilizzatore il posizionamento a mano ed uno zavorramento ottimale in funzione del tipo di terreno e di lavorazione (Foto 2). Case IH oltre a fornire la possibilità di montaggio di zavorre modulari propone sul proprio sito internet una applicazione chiamata Weighting and Ballasting calculator per il calcolo del quantitativo di zavorra ideale.

Attualmente la soluzione più semplice, e anche più diffusa, è quella di montare anteriormente un blocco unico con un peso che a seconda della tipologia di trattrice può variare da qualche quintale fino a qualche tonnellata, questi blocchi sono tipicamente realizzati in materiali ferrosi quali ghisa e magnetite, o, più raramente, in materiale lapideo come il cemento.

Un altro metodo largamente diffuso è quello di zavorrare direttamente le ruote: ciò può essere realizzato o mediante il montaggio di appositi dischi in ghisa (Foto 1) oppure attraverso l’inserimento all’interno dello pneumatico di una miscela di acqua e liquido antigelo. Quest’ultima pratica è sicuramente caratterizzata dall’assoluta economicità, ma presenta anche considerevoli svantaggi e tra questi una notevole difficoltà nell’inserimento e nello svuotamento della miscela.

Agritechnica ed Eima occasione per le novità

di ancoraggio sotto al pianale

e zavorra EZ Ballast prodotta

da John Deere per la serie 7R.

L’evoluzione di questi dispositivi non si è mai fermata e nelle esposizioni internazionali del settore si trovano sempre delle interessanti innovazioni, in occasione della fiera Agritechnica tenutasi ad Hannover nel novembre 2015 John Deere ha presentato il nuovo sistema di zavorramento denominato EZ Ballast aggiudicandosi in quell’ occasione un silver award per le innovazioni. Questo sistema che equipaggia la nuova gamma di trattori 7R è costituito da una zavorra della massa di 1.700 kg sagomata appositamente per trovare alloggio sotto la trattrice in una cavità ricavata nel pianale, non riducendo in nessuna maniera la luce libera.

Uno degli aspetti che ha maggiormente catturato l’attenzione degli addetti ai lavori è la facilità con cui può essere montata e smontata ed ancor più sorprendentemente il tutto avviene senza che l’operatore debba mai abbandonare la cabina: l’operazione avviene semplicemente guidando il veicolo sopra all’EZ ballast, quando il veicolo raggiunge la posizione corretta un pistone idraulico appositamente studiato per lo scopo viene abbassato, si aggancia alla zavorra e la solleva all’interno del vano che è stato ricavato sotto al pianale. Viene infine bloccato dall’utilizzatore premendo un tasto all’interno dell’abitacolo, il tutto in meno di 5 secondi (Foto 3).

Stando a quanto dichiarato dalla casa di Moline la EZ ballast dovrebbe garantire un aumento delle performance di trazione di circa il 9% e una riduzione dei consumi del 3% in virtù del miglior bilanciamento della trattrice.

che equipaggia

la nuova Serie 1000 prodotta

da Fendt (3.300 kg.)

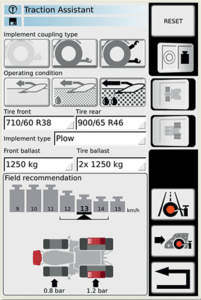

Fendt sempre in occasione di Agritechnica 2015 ha lanciato interessanti novità in particolare sulla nuova Serie 1000 che rappresenta il top di gamma per quanto riguarda i trattori della casa di Marktoberdorf. In particolare sul Fendt 1050 Vario è stata introdotta una zavorra gigante del peso di oltre tre tonnellate (Foto 4) ed è disponibile il sistema Grip Assistant, applicazione integrata nel terminale Vario che consente agli utenti, grazie a sistemi di simulazione dinamica, di ottenere un set up ottimale in termini di zavorramento e di pressione dei pneumatici in funzione del tipo di lavorazione che si deve realizzare e del tipo di attrezzo utilizzato.

di assistenza alla trazione proposto da Fendt sulla Serie 1000 operante in modalità Speed Select, in alto a sinistra vi sono i dati inseribili dall’utente: dimensione ruote, tipo di lavorazione, velocità

di avanzamento e attrezzo utilizzato.

Nella finestra”Field recommendation” in basso

a sinistra vi sono i valori di pressione

degli pneumatici e di zavorra da aggiungere

sia frontalmente che all’assale posteriore.

Tale sistema ha due modalità di utilizzo, Speed Select (Foto 5) e Ballast Select: la prima consente di ottenere i valori di zavorra e pressione ottimali inserendo la lavorazione e la velocità che si vuole ottenere in campo, la seconda modalità di utilizzo viene inserita quando il veicolo è già operativo e quindi la zavorra non può più essere modificata. In questa condizione il sistema calcola la pressione ottimale degli pneumatici che viene poi regolata autonomamente grazie al T.I.S. (Tire Inflation System) alloggiato nelle ruote (Foto 6).

della pressione degli pneumatici.

All’interno del padiglione dedicato alle novità tecniche dell’esposizione Eima tenutasi a Bologna nel novembre 2016 è stato presentato “il moltiplicatore di zavorre” di Ali. Si tratta di un dispositivo costituito da due bracci meccanici ad azionamento idraulico che hanno il compito di avvicinare o allontanare una zavorra che può pesare fino a due tonnellate ma che può produrre un effetto incrementato (Foto 7) in virtù della maggior distanza dall’assale anteriore.

Questa soluzione consente di gestire la distribuzione delle masse tra avantreno e retrotreno del trattore anche in fase di lavorazione con un possibile incremento delle performance del trattore in termini di velocità di lavorazione, una riduzione dei consumi, e infine un minor rischio di impennamento quando si lavora su pendii.

La ricerca in campo attualmente è orientata verso sistemi di zavorramento sempre più “smart”, dinamici e di facile utilizzo, che non solo siano in grado di valutare il quantitativo di zavorra ideale, ma che grazie a una serie di hardware embedded nel veicolo siano in grado di gestire la distribuzione della massa in funzione delle condizioni che il veicolo si trova ad affrontare durante le lavorazioni.

Queste soluzioni migliorano l’efficienza e la capacità di trazione del veicolo e fanno in modo che l’operatore agricolo non debba più trovarsi in prima persona a dover decidere il quantitativo di zavorra da aggiungere alla trattrice limitando così le problematiche relative a errori di zavorramento.

Leggi l’articolo su Terra e Vita 19/2017 L’Edicola di Terra e Vita