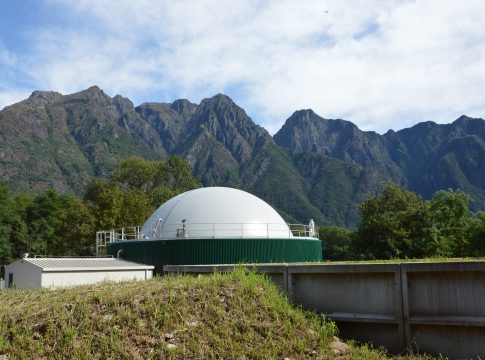

Nel territorio del Comune di Peccioli, dove la Provincia di Pisa confina con quella di Firenze e con quella di Siena, nei pressi di Montaione e Certaldo e di San Gimignano, è stato realizzato nel 2012 un impianto di biogas ben integrato nel territorio locale.

L’Azienda agricola Stassano (www.agricolastassano.it) è nata negli Anni 60 a opera di Augusto Stassano ed è ora portata avanti dal figlio Alessandro; l’attività economica principale è costituita dall’allevamento suinicolo, che produce circa 8.000 capi all’ingrasso ogni anno, alla quale vengono affiancate le coltivazioni agricole e la produzione di mangimi nel mangimificio aziendale.

L’impianto di biogas si è integrato nelle attività aziendali e nel territorio circostante diventando il punto di incontro di diverse filiere produttive, in quanto per la produzione di metano vengono utilizzati oltre agli effluenti zootecnici e alle biomasse anche sottoprodotti agro-industriali di provenienza extra-aziendale. L’utilizzo dei liquami suini in digestione anaerobica è volto a ridurre il problema relativo alle loro emissioni odorigene dagli esistenti lagoni: il digestato che esce dall’impianto è un materiale stabilizzato e parzialmente igienizzato, che ha subìto un abbattimento degli odori, una riduzione della sostanza organica e una mineralizzazione della componente azotata. Infine, l’utilizzo del digestato come fertilizzante sui terreni aziendali pone l’Azienda agricola Stassano all’interno di un ciclo virtuoso ambientale che dimostra come sia possibile implementare le potenzialità produttive ed economiche in modo sostenibile.

La realizzazione dell’impianto si colloca all’interno del “Progetto biomasse”, coordinato dall’Ente nazionale per la meccanizzazione agricola (Enama) su incarico del Mipaaf. Il programma (vedi box) ha l’obiettivo di raccogliere un insieme di dati, informazioni ed elaborazioni sulla base delle quali indirizzare le azioni più adatte allo sviluppo delle energie rinnovabili dal settore agricolo in Italia. La produzione di metano attraverso un processo di digestione anaerobica controllato diventa così un altro chiaro esempio di come le biotecnologie industriali (green economy) possano trovare applicazione sul territorio nazionale.

Caratteristiche dell’impianto

L’impianto di digestione anaerobica è costituito da:

- una prevasca di accumulo per lo stoccaggio dei liquami suini utilizzati per l’alimentazione dei digestori;

- una tramoggia del volume di 28 m3 dotata di celle di carico dedicata al caricamento delle biomasse solide;

- un digestore primario orizzontale in acciaio di volume utile 250 m3 miscelato da un agitatore a pale che lo percorre in tutta la sua lunghezza. Il miscelatore è azionato in continuo per mezzo di due motori sincroni contrapposti (2 x 3 kW); il riscaldamento è effettuato mediante serpentine, in cui circola l’acqua calda in arrivo dal cogeneratore, poste in una intercapedine della struttura (non sono quindi a contatto con il digestato). Il digestore primario possiede un sistema di estrazione della sabbia e degli inerti che si accumulano sul fondo;

- un digestore secondario verticale in acciaio a pianta circolare, di circa 1.400 m3 (tipo CSTR, Completely Stirred Tank Reactor). La miscelazione è ottenuta mediante tre miscelatori sommersi orientabili mentre il riscaldamento è garantito da un sistema di serpentine poste sulla parete interna;

- un separatore solido/liquido a compressione elicoidale per ridurre il tenore di sostanza secca del digestato e produrre un solido separato. Con questa operazione l’utilizzo agronomico delle forme azotate viene ottimizzata grazie alle diverse modalità di gestione: prevalente distribuzione con interramento nel periodo autunnale del solido separato e primaverile-estivo della frazione chiarificata.

Il carico delle biomasse solide nella tramoggia viene effettuato una volta al giorno dall’operatore e una serie di cicli di alimentazione programmati dal PLC dell’impianto permette l’ingresso dei substrati dalla tramoggia al digestore primario in modo regolare durante la giornata; con un approccio analogo viene utilizzato il liquame suino che, però, per ragioni idrauliche e biologiche, è introdotto direttamente nel digestore secondario.

Il biogas prodotto è sottoposto a trattamento di desolforazione biologica tramite immissione di aria al di sotto della copertura gassometrica del digestore secondario. Il biogas subisce successivamente un processo di deumidificazione e una filtrazione su carboni attivi prima di essere utilizzato dal cogeneratore. La misura del biogas all’entrata del cogeneratore viene effettuata mediante un modulo analitico che misura metano (CH4), anidride carbonica (CO2), acido solfidrico (H2S) e ossigeno (O2).

Il sistema di cogenerazione è costituito da un motore Mann di potenza elettrica di 250 kW e potenza termica tecnicamente recuperabile di 282 kW. Per verificare l’efficienza dell’impianto vengono monitorati e misurati, come previsto dal bando Enama, tutti i parametri fondamentali: quantità di biomasse al carico, caratteristiche chimiche delle biomasse, qualità del biogas prodotto, potenza elettrica media lorda prodotta e autoconsumi, oltre alle caratteristiche chimico-fisiche del digestato.

Biomasse utilizzate

Per la produzione di biogas, l’impianto utilizza effluenti zootecnici, sottoprodotti agro-industriali locali (scarti di torrefazione dell’orzo, sansa di oliva, scarti di cereali, pula, scarti di patate) e colture dedicate.

I liquami suini rappresentano una matrice molto importante in quanto, oltre a produrre biogas, permettono di mantenere il corretto equilibrio idraulico nell’impianto. L’agro-industria della regione Toscana produce quantità non trascurabili di scarti e sottoprodotti di natura organica di ottima qualità e idonei all’uso in digestione anaerobica. Il loro utilizzo per produrre biogas può consentire da un lato di aumentare la potenzialità produttiva dell’impianto e dall’altro di dare un valore aggiuntivo a materiali che normalmente terminerebbero il loro ciclo di utilizzo molto prima.

Parte dell’alimentazione dell’impianto è costituita da triticale e loietto, trinciati e insilati, che si caratterizzano per la loro elevata densità energetica e ottima degradabilità e forniscono il corretto quantitativo in fibra alla razione dell’impianto, contribuendo con il loro alto standard qualitativo all’equilibrio del processo biologico.

Sulla base delle analisi chimico-fisiche delle biomasse utilizzate, il carico di sostanza organica nel primo periodo di monitoraggio, di circa 6 mesi, è stato mediamente di circa 5.517 kg di solidi volatili al giorno per un carico organico volumetrico (COV) sull’intero impianto pari a 3,34 kgSV/giorno/m3; il carico organico sul solo digestore primario è invece risultato essere mediamente pari a 22,07 kgSV/giorno/m3.

L’alimentazione dell’impianto è composta per circa il 78% in peso da effluenti zootecnici (76,5% liquami suini prodotti dall’allevamento e 1,4% pollina di provenienza extra-aziendale), per il 16% in peso da sottoprodotti agro-industriali e per il restante 6% da colture energetiche tutte di produzione aziendale.

Gli scarti della lavorazione aziendale dei cereali rappresentano lo 0,7% in peso dell’alimentazione. Una quota significativa di sottoprodotti è, invece, ritirata da aziende agricole con sede nel raggio di 30 km e si contraddistinguono per la loro stagionalità; i sottoprodotti maggiormente utilizzati sono gli scarti della torrefazione dell’orzo (7,97%), la sansa di olive (6,04%).

Utilizzo finale del biogas

Il biogas prodotto viene interamente utilizzato in un cogeneratore per la produzione di energia elettrica e di energia termica.

Parte dell’energia elettrica viene utilizzata per i consumi dell’impianto (funzionamento della tramoggia di carico, miscelatori, pompe per il trasferimento di digestato, unità cogenerativa ecc.), mentre la parte rimanente viene ceduta alla rete Enel con la possibilità di beneficiare dell’incentivo di 280 €/MWh previsto dal Dlgs. 3 marzo 2011.

L’energia elettrica media prodotta giornalmente, negli ultimi undici mesi di funzionamento dell’impianto, è risultata essere di 4.946 kWh. Sono stati generati 1.637 MWh in totale, equivalenti a 148,8 MWh al mese, pari a 206 kW di potenza elettrica medi (equivalenti a circa 7.220 ore annue a piena potenza). Complessivamente l’autoconsumo di energia elettrica è risultato essere di circa il 13% della produzione.

Il cogeneratore è in grado di recuperare 282 kW termici derivanti dal circuito dell’acqua di raffreddamento del motore (113 kWt), dal circuito olio (43 kWt) e dal circuito dei fumi di combustione (126 kWt). Il principale scambiatore di calore è costituito da uno scambiatore a piastre sul quale sono inseriti il circuito dell’acqua di raffreddamento del motore e un fascio tubiero che raffredda i fumi di combustione da 495 °C a 180 °C; l’acqua calda in uscita dallo scambiatore a piastre è inviata ad un collettore di distribuzione del calore dal quale vengono alimentate le diverse utenze costituite dalle serpentine di riscaldamento dei fermentatori (necessarie a mantenere il processo biologico in mesofilia) e dall’impianto di teleriscaldamento.

L’impianto di teleriscaldamento, ultimato ad agosto 2013, è stato dimensionato per poter veicolare circa 180 kW termici in una rete di lunghezza paria a circa 760 m realizzata con tubo preisolato flessibile avente l’obiettivo di destinare circa il 60% dell’energia termica recuperabile al riscaldamento dell’allevamento aziendale (principalmente sale parto e zona di svezzamento) per un totale di circa 5.000 m3 di volume.

Al fine di quantificare l’apporto di energia termica derivante dall’impianto di cogenerazione è stato installato un sistema di contabilizzazione termica sulla tubazione di collegamento con l’esistente centrale termica. In tal modo sarà possibile effettuare un monitoraggio, a partire dal prossimo inverno, dell’effettivo risparmio di gasolio per il riscaldamento dell’allevamento suinicolo.

*Crpa spa, Reggio Emilia

**Az. agricola Stassano, Peccioli (Pi)

di Mirco Garuti*, Claudio Fabbri*, Alessandro Stassano**

Allegati

- Scarica il file: Così l’impianto si integra nel territorio agricolo