Diventare imprenditori smart è quasi un obbligo, oltre che un indubbio vantaggio. Vale in campagna, ma anche nella stalla, dove gli strumenti digitali sono altrettanto sviluppati, se non di più. Gli allevatori – parliamo essenzialmente di bovine da latte – hanno anche il vantaggio di aver avviato l’alfabetizzazione tecnologica già diversi anni fa, di modo che ormai nessuno di loro ignora cosa sia un pedometro e quali siano le sue potenzialità ai fini di gestione della mandria, per esempio. Le possibilità, tuttavia, vanno ben oltre. Partiamo, per importanza e storicità, dalla mungitura.

Dal robot alla sala robotizzata

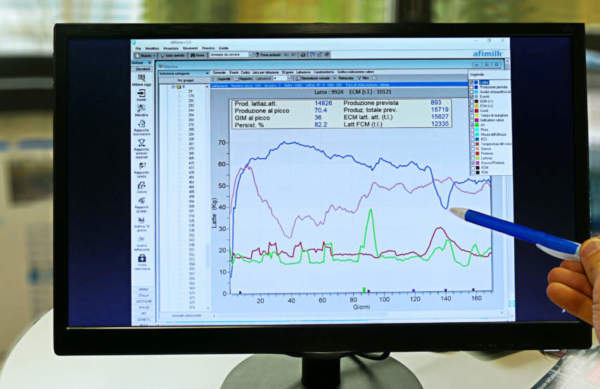

Dopo i pedometri/collari, direttamente connessi al controllo dei calori e di sospette malattie, la mungitura è stata la prima attività di stalla a beneficiare del progresso tecnologico. Inizialmente con i primi strumenti per l’analisi in tempo reale di parametri come produzione e cellule, ma da oltre 20 anni, ormai, anche con l’automazione dell’intera operazione, grazie agli Ams (Automatic Milking System) o robot di mungitura.

I quali, sebbene non ancora diffusi come in altri paesi europei, stanno progressivamente prendendo piede, grazie ad alcuni vantaggi oggettivi e di sicuro interesse per i produttori. Il primo è l’abolizione dell’impegnativa routine fatta di sala, personale addetto, raggruppamento degli animali, orari da rispettare. La mungitura automatica sdogana la naturalità del gesto: è la vacca a decidere quando farsi mungere e per questo motivo si parla di mungitura volontaria. I benefici sono noti: il personale non è meno impegnato, ma è impegnato a fare cose diverse e soprattutto non vive lo stress della mungitura a tappe forzate, con tempi rigidi da rispettare. Dal punto di vista dell’animale, il robot riduce ai minimi lo stress, estromettendo l’uomo dai box, e permette per l’appunto una mungitura molto più naturale e nei tempi scelti dalla vacca.

Anche le controindicazioni sono ormai note. Si parte con il massimo numero di capi gestibili con un solo robot (circa 60, non oltre 80), che impone, per stalle medio-grandi, la presenza di sei o sette punti di mungitura distribuiti nell’area di stabulazione, con i prevedibili problemi logistici, per passare al costo, significativo, e arrivare infine alle difficoltà di usare questa tecnologia laddove sia imposto un numero massimo di mungiture e un orario entro cui effettuarle.

Proprio per ovviare ai limiti degli Ams in presenza di mandrie numerose è stata ideata una soluzione che concilia la tradizionale sala con il robot e ha in più il pregio di rispettare i vincoli imposti da molti disciplinari, il più noto dei quali è certamente quello del Parmigiano Reggiano. Ci riferiamo alle batch milking, sale di mungitura multi-robot di cui si iniziano a vedere esempi anche nel nostro paese. La prima in area Parmigiano Reggiano, realizzata da Tdm, è stata inaugurata poche settimane fa in provincia di Parma (a essa si riferiscono le foto pubblicate).

La batch milking è una grande sala circolare, in cui gli animali, a gruppi di 80-100, entrano e, spinti da un braccio rotante, sono via via indirizzati alle postazioni di mungitura automatiche, ciascuna delle quali ha una capacità di otto animali l’ora. Va da sé che una batch milking con 10 postazioni munge 80 capi l’ora ed è quindi adeguata per una mandria di circa 350 capi. Il vantaggio di questa soluzione è che si rispettano le due mungiture in un giorno (richieste dai disciplinari) ma al tempo stesso si automatizza quasi tutto il processo, per cui uno o due operatori sono in grado di gestire una mandria di 500 e più animali.

C’è anche l’alimentazione

C’è anche l’alimentazione

Molto più recente, e pertanto meno diffusa, è l’automazione della distribuzione del cibo attraverso mezzi autonomi. Ve ne sono di due tipi: a percorso controllato oppure libero. I primi sono poco più che vasche con un sistema di distribuzione. Corrono lungo un binario che va dalla cucina, automatizzata anch’essa e rifornita manualmente una o due volte a settimana, alle corsie, dove distribuiscono l’unifeed agli animali in base a una ricetta caricata sul software di bordo.

Più complessi gli Afs (Automatic Feeding System, o sistemi di alimentazione automatica) a movimento libero. Sono dei veri e propri carri-robot, solitamente di dimensione molto piccola rispetto a un comune carro a guida umana, che fanno la spola tra la cucina – vedi quanto detto sopra riguardo all’automazione – e le corsie. Trasportano poca razione, ma lo fanno di continuo, per cui riescono, nell’arco della giornata, a fornire tutto il nutrimento necessario. Con in più il vantaggio di dare alle vacche una razione sempre fresca.

Ci sono infine i sistemi automatici di avvicinamento della razione alla mangiatoia. Con gli spingiforaggio altre ore di lavoro umano risparmiate.

Anche il tradizionale carro miscelatore ha fatto grandi progressi. Per cominciare, è ormai connesso al sistema gestionale della stalla e in grado di ricevere per via telematica la razione alimentare. Dispone inoltre di pesa – e non è una novità – ma anche di sistema per l’analisi in tempo reale dell’unifeed: sistemi Nir (spettrografia del vicino infrarosso) che sono in grado di determinare la quantità di grassi, proteine, zuccheri, Adf e Ndf presenti nelle varie componenti della razione.

Da non sottovalutare, per il positivo impatto sull’ambiente ma anche sui costi delle stalle fornite di impianto fotovoltaico, i nuovi carri miscelatori ad alimentazione elettrica. Li propongono diversi costruttori – da pochissime settimane anche l’italiana Faresin – e hanno come unico limite l’autonomia di funzionamento, che rende complesso il loro impiego in stalle di grandi dimensioni. Del resto, per il tipo di lavoro effettuato (3-4 ore seguite da un lungo intervallo) e l’area di operatività (all’interno della sede aziendale) i carri unifeed sono tra le macchine più facilmente elettrificabili.

Pulizia

Mungitura e alimentazione sono due casi in cui l’automazione può alleviare il lavoro umano. Ve ne sono però diversi altri, a iniziare dai robot di pulizia: piccoli automi a batteria che percorrono i box ripulendoli dalle deiezioni animali.

Possono anche essere parte di un processo molto più articolato, che arriva a recuperare dalle deiezioni azoto, fosforo e potassio per concimare nuovamente i terreni. È ciò che si propone di fare, per esempio, lo Sphere di Lely, un estrattore di ammoniaca e altri nutrienti che ricircola l’aria della stalla evitando la dispersione di questi inquinanti in atmosfera.

Dalla stalla al campo

La tecnologia ha mostrato tutte le sue potenzialità anche nelle operazioni di campo, aprendo la strada a importanti applicazioni, quali l’agricoltura di precisione e a dosaggio variabile.

Questa, però, è tecnologia che potremmo quasi definire sorpassata. Le ultime tendenze vogliono, ancora una volta, una automazione più o meno spinta dell’attività e soprattutto la raccolta di dati. Tanti dati, Big Data appunto, da far analizzare a sistemi di intelligenza artificiale per prendere decisioni sempre più ponderate e basate su informazioni oggettive. Per questo motivo trattori e attrezzature raccolgono, tramite i software interni e le reti Isobus, dati sulla produzione in ogni micro-area di terreno, sulla distribuzione di concimi e sementi sulle stesse parcelle, addirittura sui valori qualitativi dei prodotti raccolti.

Lo fanno, ancora una volta, grazie ai Nir, la cui miniaturizzazione ha rappresentato, per il settore, una vera rivoluzione. I Nir sono montati ormai stabilmente sulle trinciacaricatrici, per l’analisi geo-referenziata dei trinciati, ma anche sulle mietitrebbie e, come abbiamo visto, sui carri miscelatori. Una versione semplificata, che rileva semplicemente l’umidità, può equipaggiare le presse, le quali, grazie a un sistema di etichettature elettronica, possono marcare ogni balla con un codice indicante peso, umidità, area di raccolta e altri parametri utili a una miglior conservazione del fieno.

Tornando però all’automazione, non possiamo dimenticare i progressi dovuti al Tim (Tractor implement management), ovvero la funzione Isobus grazie alla quale l’attrezzo controlla alcune attività della trattrice. Nel caso della pressatura, per esempio, arresta il trattore quando la balla è formata, ma può anche regolare la velocità di avanzamento per mantenere sempre la massima produttività evitando ingolfamenti.

Su un livello più alto si iniziano e vedere le prime macchine veramente autonome. Sono in fase sperimentale i primi trattori senza conducente e qualche start-up ha già più di un modello in vendita, solitamente di piccola dimensione. Anche i costruttori tradizionali, ovviamente, seguono questo percorso, al momento soprattutto con prototipi.

Condividere i dati

Segnaliamo infine due soluzioni quasi futuristiche. La prima, Exos, è stata ideata da Lely ed è costituita da un carro foraggero con alimentazione diretta delle vacche. In sostanza, un robot che va in campo, sfalcia e raccoglie l’erba fresca e la trasporta direttamente alla mangiatoia, in modo del tutto autonomo. Accanto al Lely Exos abbiamo il Karl di Kuhn, presentato all’ultima Agritechinica. Si tratta di un mezzo autonomo, semovente, alimentato a gasolio ma in grado di trasportare due attrezzature che muove grazie a motori elettrici.

L’aspetto innovativo, al di là del fatto che lavora senza presenza umana, è che la parte intelligente del cantiere è rappresentata dall’attrezzo. Sono questi ultimi a controllare la trattrice, a seconda del tipo di lavoro che devono eseguire e delle condizioni del terreno. Sperimentato finora per la preparazione del terreno, Karl è già in fase di test su semina e in futuro amplierà il suo raggio d’azione a tutte le principali attività di campo, irrigazione e fienagione comprese.

Ma è soltanto mettendo in rete tutti questi dispositivi che è possibile sfruttarne appieno le potenzialità. Allora i dati raccolti dalle macchine in campo indicano qual è il valore nutritivo dei foraggi, che è utilizzato per realizzare ricette basate su parametri qualitativi e non sul semplice peso degli ingredienti; la digitalizzazione dei carri unifeed e dei sili di stoccaggio permette di preparare razioni unifeed con il giusto apporto di ogni ingrediente; i dati sulla salute e la produzione delle vacche portano a somministrare razioni personalizzate (se non altro, in fase di mungitura via robot); i gigabyte di dati raccolti durante la mungitura sono la base sia per una produzione di miglior qualità, sia per accordi di filiera che innalzano il prezzo del latte. È forse questo il vero valore aggiunto della tecnologia, oltre che il punto di partenza per un diverso modo di pensare l’agricoltura.