Sulla base delle statistiche pubblicate annualmente da Eba (Associazione Europea Biogas), nel 2021 in Europa sono stati prodotti circa 3,5 miliardi di metri cubi di biometano, provenienti dai 1.067 impianti attualmente in esercizio (nel 2011 erano 182), dei quali la maggioranza (65%) sono alimentati da biomasse agricole. Oggi l’Italia, con i suoi attuali 22 impianti in esercizio, contribuisce per il 3% alla produzione europea di biometano, con buone prospettive di crescita. È recente la pubblicazione della graduatoria del primo bando biometano legato ai fondi Pnrr, con la quale ulteriori 60 nuovi progetti biometano hanno avuto il via libera alla realizzazione. Un primo segnale concreto verso gli obiettivi di crescita del settore al 2030 (produzione di 6,5 miliardi di m³), per il cui raggiungimento sarà fondamentale il contributo delle biomasse agricole.

Il modello italiano di integrazione degli impianti biogas/biometano nelle aziende agricole, infatti, è basato sulla sostenibilità produttiva. In altre parole, l’energia rinnovabile si affianca alla produzione di alimenti e foraggi consentendo all’azienda agricola la strutturazione delle rotazioni (incremento della doppia coltura), il miglioramento della fertilità del suolo, la valorizzazione energetica dei residui delle colturali in ottica circolare e la conseguente valorizzazione delle filiere connesse come ad esempio quella del mais da granella e/o pastone. Le superfici coltivate a mais da granella negli ultimi anni sono risultate in costante calo (da circa 996.000 ha del 2010 ai 563.704 ha del 2022, 89% dei quali in Pianura Padana, dati Istat) a causa della congiuntura economica e dei costi produttivi.

In particolare, le superfici destinate alla produzione di pastoni (integrale o di sola granella, destinati all’alimentazione di bovini e suini) coprono oggi circa 75-80.000 ha e danno origine a una potenziale massa di residui (stocchi) stimabile in 1,3-1,5 milioni di t/anno, ovvero, un potenziale energetico pari a 95-110 milioni di metri cubi di metano. In questo contesto, il progetto “Mais100%”, Gruppo Operativo finanziato dal Psr di Regione Lombardia, si è posto gli obiettivi sia di verificare la fattibilità tecnico-economica dell’impiego di alcuni cantieri di recupero di questi residui, sia di valutarne la qualità in ottica di valorizzazione come matrice per impianti di biometano.

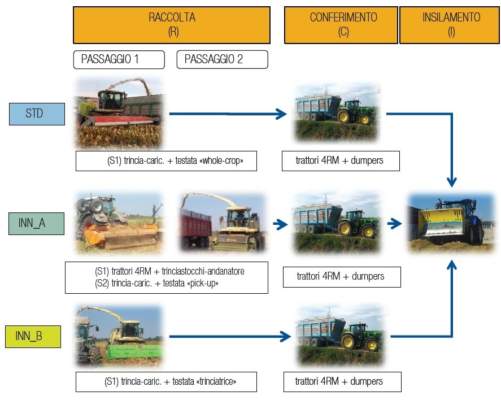

Fig. 1 Schema dei tre cantieri di meccanizzazione

Tre cantieri di meccanizzazione

Tre cantieri di meccanizzazione

Le prove, durate tre anni (2020-2021-2022) ed eseguite in quattro aziende agricole-zootecniche-energetiche lombarde su una superficie totale di 105 ha, sono state condotte su tre cantieri di meccanizzazione, due dei quali basati su macchine realizzate per raccogliere prodotti agricoli diversi dai residui del mais (fig. 1).

Il primo cantiere (“STD”, provato su 36,9 ha) raccoglie i residui in un unico passaggio sul campo. È formato da trincia-caricatrice semovente (610 kW) dotata di testata da 6 m per la raccolta integrale (“whole-crop”) dei cereali vernini. Il secondo cantiere (“INN_A”, provato su 47,7 ha) lavora con due passaggi. Il primo, per il taglio e l’andanatura dei residui, si attua con un trinciastocchi-andanatore (4,8 m) accoppiato a trattore 4RM (180 kW); per il secondo (raccolta), si impiega una trincia-caricatrice (570 kW) dotata di testata “pick-up” da 3 m, specifica per foraggi semi-affienati. Anche il terzo cantiere (“INN_B”, 19,6 ha) raccoglie i residui in un unico passaggio, ma utilizza una trincia-caricatrice (570 kW) munita di testata specifica per stocchi di mais da 4,6 m. Per la fase di conferimento dei residui in trincea, infine, tutti i cantieri fanno ricorso a una flotta di dumper trainati da trattori 4RM.

I dati sperimentali di ciascuna delle 30 prove eseguite sono stati elaborati con l’ausilio di un modello di calcolo appositamente realizzato che quantifica le prestazioni meccaniche ed economiche dei tre cantieri di recupero (STD, INN_A, INN_B), mantenendo separate le operazioni di raccolta (RCC, in campo) da quelle successive di conferimento (CNF, dal campo alla trincea e ritorno). Sono state inoltre definite anche le caratteristiche dei residui scaricati per l’insilamento: sostanza secca o solidi totali (SS; %), solidi volatili (SV; % di SS), ceneri (% di SS), potenziale metanigeno (Bmp; Nm3 CH4/t SV), frazioni della fibra (Ndf, Adf e Adl) per la determinazione della cellulosa, emicellulosa e lignina.

tab. 1 Esempio di parametri che definiscono quattro diversi scenari di conferimento Dumper |

||||||

| DUMPER | 3 assi; 35 m³; 9.400 kg (*) | |||||

| TRATTORE | 4RM | |||||

| Tipo Strada | Parametro | DISTANZA CONFERIMENTO | ||||

| 2 | 5 | 10 | 20 | |||

| STOPPIE | Misura | km | 0,15 | 0,15 | 0,15 | 0,15 |

| Velocità (#) | km/h | 5 | ||||

| Velocità (*) | km/h | 6,5 | ||||

| STERRATA | Misura | km | 1,7 | 1,5 | 1 | 1 |

| Velocità (#) | km/h | 8 | ||||

| Velocità (*) | km/h | 12 | ||||

| ASFALTO | Misura | km | 0,15 | 3,3 | 8,8 | 18,9 |

| Velocità (#) | km/h | 30 | ||||

| Velocità (*) | km/h | 35 | ||||

| Note: (*) dumper vuoto, (#) dumper pieno. | ||||||

Scenari di conferimento

Relativamente alla raccolta, le prestazioni meccaniche di ciascuna macchina sono espresse – come medie ponderate – da: capacità operativa di lavoro (Co; ha/h), residui raccolti (YRS; t/ha) e persi (% YRS). Al contrario, per le operazioni di conferimento non è stato possibile definire valori medi sperimentali, in quanto l’esecuzione di questa fase è variata da caso a caso (tipo e numero di mezzi impiegati, distanze e tipologie di strade da percorrere, masse trasportate). Per calcolare le prestazioni della fase di conferimento da associare a ciascun sistema di raccolta è possibile simulare diversi “scenari di conferimento”, variando parametri tecnici e distanze appezzamento-trincea di insilamento sul modello di calcolo (tab. 1). In questo modo è stato possibile ottenere anche una stima del numero di dumper necessari e la potenza nominale dei trattori da accoppiare.

Le prestazioni economiche sono ottenute stabilendo, innanzi tutto, se i costi debbano essere calcolati utilizzando macchine contoterzi (Cnt), piuttosto che del parco macchine aziendale (Frm). Inoltre, i costi dei cantieri (raccolta + conferimento) possono essere diversamente espressi: €/h, €/ha, €/t SS e €/m3 CH4, quest’ultimo sicuramente più interessante ai fini della valutazione economico-energetica.

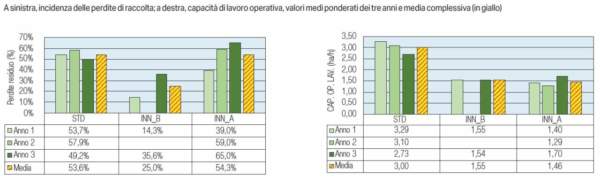

Fig. 2 Cantieri di lavoro in fase di raccolta

Ok il cantiere a singolo passaggio

Ok il cantiere a singolo passaggio

La resa di raccolta e le perdite dei residui risultano molto influenzate dalle condizioni dell’appezzamento sperimentale, della tipologia di coltura di mais e dalle modalità di impiego della macchina di raccolta. Per le tre soluzioni meccaniche, tali parametri hanno avuto una variabilità piuttosto ampia: STD = 4,6÷6,5 t/ha SS, con perdite del 49÷58%; INN_B = 6,4÷7,9 t/ha SS, con perdite del 14÷36%; INN_A = 3,1÷6,1 t/ha SS, , con perdite del 39÷65% (fig. 2 parte sinistra). La capacità di lavoro operativa dei tre cantieri in fase di raccolta è risultata: STD (1 passaggio): 2,7÷3,3 ha/h, INN_B (1 passaggio): 1.5÷1.6 ha/h, INN_A (2 passaggi): 1,3÷1,7 ha/h (fig. 2 parte destra).

L’ottima operatività del cantiere STD (a singolo passaggio) è correlata alla larghezza della testata (4,8 m) e alla buona velocità di avanzamento (8,0÷10,0 km/h). Di contro, la soluzione ha presentato le perdite di campo più consistenti. Difatti, per evitare l’inquinamento dei residui con terra/pietre e per preservare i lamini di taglio, la testata deve necessariamente lavorare a opportuna distanza dal suolo. Il cantiere INN_B (a singolo passaggio), invece, si caratterizza per la modesta tempestività di intervento, anche in relazione a una velocità di avanzamento ridotta (4,0 km/h) per evitare ingolfamenti della testata, e per l’ottima qualità del lavoro con perdite di residuo assai contenute e dal modesto tenore di ceneri. Il sistema INN_A (a due passaggi), infine, oltre alla ridotta tempestività, non risulta particolarmente performante nell’efficacia di raccolta.

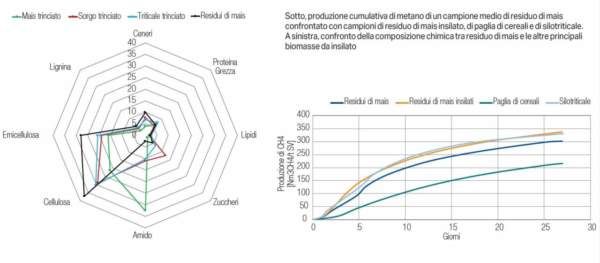

Relativamente alle caratteristiche qualitative, i residui di mais hanno mostrato valori di Potenziale Biochimico Metanigeno (BMP) variabili mediamente da 290 a 300 Nm3 CH4/t di solidi volatili o sostanza organica (ovvero della quota di sostanza secca al netto delle ceneri) e 61-103 Nm3 CH4 sul tal quale in funzione del contenuto di sostanza secca. Il residuo di mais, in termini di produzione di biometano, quindi, si colloca tra una biomassa di secondo raccolto vernino come il triticale e un residuo di campo come la paglia di cereali (fig. 3).

Fig. 3 Confronto tra mais e altre colture

Meglio affidarsi a un contoterzista

Meglio affidarsi a un contoterzista

Per ottenere una biomassa con buone caratteristiche sia di gestione allo stoccaggio sia energetiche, i cantieri di raccolta è bene che operino contestualmente alla raccolta del prodotto principale (pastone), impiegando, nell’operazione di raccolta e carico, preferibilmente una trincia-caricatrice con la quale le ceneri nel residuo risultano mediamente più contenute. La necessità di tempestività di intervento e il livello di meccanizzazione suggeriscono che tale cantieristica sia più facilmente adottabile da imprese di servizi agromeccanici o da aziende di grandi dimensioni, dotate di un importante parco macchine.

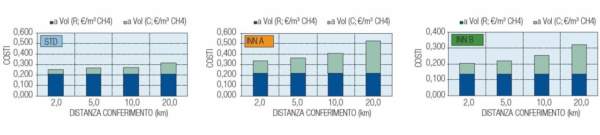

Per questo motivo i risultati di seguito esposti si riferiscono a cantieri condotti interamente da contoterzisti (tariffe 2022), esprimendo i costi al metro cubo di metano (€/m3 CH4) e assumendo distanze di conferimento di 2,0 – 5,0 – 10,0 e 20,0 km. La somma delle due fasi (raccolta e conferimento) fornisce il costo totale di recupero dei residui (tab. 2 e fig. 4).

Con riferimento alla fig. 4, ipotizzando un costo “obiettivo” (inteso come il costo limite di conferimento della matrice al di sotto del quale risulti sostenibile la produzione di biometano) pari a CTG = 0,300 €/m3 CH4, la distanza limite per l’economicità dell’operazione è pari a dBE = 15, 17 e meno di 1 km rispettivamente per STD, INN-B e INN_A

I costi totali ottenuti sono senza dubbio interessanti e – per i cantieri a singolo passaggio – competitivi con il recupero di altre matrici di largo uso in impianti di Digestione Anaerobica; ciò appare ancor più importante se si considera che la biomassa in questione (residui del mais da pastone) è, di norma, abbandonata in campo. Va peraltro sottolineato che – all’aumentare della distanza di trasporto – la fase di conferimento raggiunge incidenze molto elevate.

Per esprimere un giudizio complessivo sui cantieri provati nel progetto “Mais100%”, può essere utile considerare – oltre alle prestazioni meccaniche ed economiche – anche l’affidabilità generale delle macchine coinvolte nella raccolta (scala da 0 a 10), i residui persi (%) e il contenuto di ceneri nei residui da insilare (% SS). Tutte queste informazioni – omogeneamente orientati così che a valori minori corrispondano prestazioni maggiori – possono essere integrate, fornendo un indice di complessivo di prestazione (ICP) (fig. 5) che aiuta nell’individuazione della soluzione più valida.

tab. 2 Costi medi di raccolta (R) e conferimento (C) |

||||

| Distanza conferimento | STD | INN_B | INN_A | |

| (km) | COSTI (€/m3 CH4) | |||

| 2 | R | 0,208 | 0,136 | 0,216 |

| C | 0,045 | 0,066 | 0,12 | |

| 18% | 33% | 36% | ||

| 5 | H | 0,208 | 0,136 | 0,216 |

| T | 0,056 | 0,083 | 0,144 | |

| 21% | 38% | 40% | ||

| 10 | H | 0,208 | 0,136 | 0,216 |

| T | 0,067 | 0,116 | 0,192 | |

| 24% | 46% | 47% | ||

| 20 | H | 0,208 | 0,136 | 0,216 |

| T | 0,117 | 0,187 | 0,312 | |

| 35% | 57% | 59% | ||

| *al variare della distanza di trasferimento (caso simulato: macchine contoterzisti; parametri conferimento di tab. 1). La percentuale indica l’incidenza del costo di conferimento sui costi totali (raccolta + conferimento) | ||||

Fig. 4 Costi medi di raccolta e conferimento a distanza di 2,5 - 10 e 20 km

Recupero tecnicamente fattibile

Recupero tecnicamente fattibile

Le principali indicazioni pratiche emerse in merito alla possibilità di recuperare i residui del mais da pastone sono:

- il recupero è tecnicamente fattibile e, se opportunamente eseguito, è di grande interesse in prospettiva di utilizzo negli impianti di biometano. Il residuo, infatti, ha una produzione specifica di metano (BMP) di 290-300 Nm3CH4/tSV (80-90 Nm3CH4/t di tal quale considerando una sostanza secca media del 32%) corrispondente a circa il 70% della produzione potenziale di un insilato di mais standard;

- i cantieri di meccanizzazione, anche se basati su macchine non specifiche per i residui del mais, devono intervenire contemporaneamente a quello per la raccolta del pastone: la capacità operativa del lavoro deve essere quindi elevata (almeno 3,0 ha/h);

- i cantieri a singolo passaggio forniscono le migliori prestazioni di campo (STD: 3,0 ha/h 16 t/h SS e INN_B: 1,5 ha/h 11 t/h SS), con costi totali, nel caso di macchine di contoterzisti, tra 0,220 e 0,320 €/m3 CH4, (rispettivamente per distanze di conferimento di 5,0 e 20,0 km);

- la scelta della soluzione meccanica più performante considera, oltre ai risultati economici, anche altre informazioni; in tale senso, può essere utile calcolare un “Indice Globale di Prestazione (Ipc)” che, nel caso in oggetto, ha evidenziato la superiorità dei cantieri a singolo passaggio (in particolare, STD).

Tre anni di prove sperimentali suggeriscono che le esigenze pratiche degli agricoltori interessati al recupero dei residui del mais da pastone mirano ad avere una testata di raccolta specifica, semplice e affidabile che abbia: larghezza ≥ 5,0 m, velocità ≥ 8,0 km/h; perdite di residui < 8%; cenere nei residui < 4% SS. In assenza di una macchina che – con robuste prove sperimentali – dimostri di soddisfare queste necessità, la soluzione con testata per la raccolta integrale (cantiere STD), già largamente diffusa, operando in condizioni che permettano di contenere le perdite – sarà verosimilmente quella maggiormente adottata nell’area padana.

Fig. 5 Indice complessivo di prestazione (Ico) per i tre cantieri provati

Indicazioni pratiche

Indicazioni pratiche

Le prove hanno evidenziato aspetti pratici, utili per gli operatori chiamati a gestire macchine per la raccolta, di norma impiegate su altre colture:

1. La superficie del terreno deve essere pianeggiante, riducendo l’altezza di lavoro delle testate di raccolta dei residui. Nel caso di irrigazione a scorrimento, la profondità dei solchi va contenuta, così da rendere meno problematico il recupero della parte di stocco sopra l’inserzione della spiga, che cade nell’avvallamento.

2. La semovente con testata spannocchiatrice – con i propri pneumatici – calpesta alcune file di stocchi, rendendo estremamente difficoltosa la loro successiva raccolta. Per evitare ulteriori calpestamenti, il passaggio della trincia-caricatrice impiegata per la raccolta dei residui deve avvenire lungo le stesse tracce lasciate nella raccolta del pastone. È anche utile adottare testate spannocchiatrici con elevato numero di file che, per ogni passaggio, riducono la percentuale di biomassa schiacciata.